FAQ zum Thema Ringbandkerne

Ein Hinweis in eigener Sache

Die Sekels GmbH beschäftigt sich u. a. mit der Distribution von amorphen und nanokristallinen Ring- und Schnittbandkernen. Diese Produkte sind, auch wenn die Hersteller das vielleicht nicht so gerne hören, Nischenprodukte. Allerdings technisch ziemlich spannende Nischenprodukte. Gemäß dem Motto der Vacuumschmelze GmbH & Co. KG ist ein nanokristalliner Kern das Beste was Eisen passieren kann. Wir schließen uns dem natürlich vorbehaltlos an.

Insbesondere nanokristalline Kerne haben sich nach einer etwas mühsamen Anlaufphase in einigen Anwendungen etabliert. So dürfte inzwischen in fast in jedem deutschen und vielen europäischen Haushalten ein nanokristalliner Kern zu finden sein, nämlich im Fehlerstrom-Schutzschalter. Weitere Anwendungen für nanokristalline Ringbandkerne sind stromkompensierte Drosseln, Strom- und Differenzstromwandler und Leistungsübertrager. Sie werden im Frequenzbereich von 50 Hz (und weniger) bis weit in den Megahertz-Bereich eingesetzt, mit fast temperaturunabhängigen Eigenschaften von – 50 °C bis über 150 °C. Das schafft definitiv kein anderer weichmagnetischer Werkstoff.

Und sie sind inzwischen relativ kostengünstig mit einem hervorragenden Preis-Leistungsverhältnis. Zumindest in Form von Ringbandkernen. Bzw. noch etwas weiter eingeschränkt in Form von Ringbandkernen in Standard-Abmessungen und Standard-Magnetqualitäten. Die decken aber inzwischen einen sehr weiten Bereich ab.

Wir haben nachfolgend einige Informationen sowohl zu amorphen und nanokristallinen Legierungen als auch zur Bauform „Ringbandkern“ zusammengestellt. Mit einigen Hinweisen zum Umfeld (z. B. den alternativen Bauformen und weichmagnetischen Legierungen). Wir hoffen dass dies informativ und praxisnah ist, wir erheben aber keinen Anspruch auf Vollständigkeit. Und wir haben manches etwas vereinfacht. Damit erfüllen wir zwar keine wissenschaftlichen Ansprüche, hoffen aber trotzdem keine groben Fehler begangen zu haben. Vorsichtshalber verweisen wir aber schon an dieser Stelle auf unseren Disclaimer.

FAQ

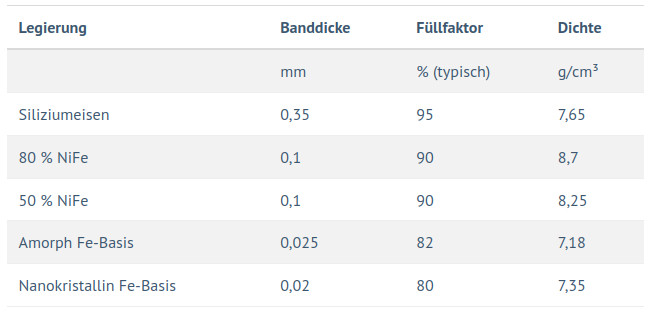

Bandkerne gehören zu den geblechten Systemen. Sie werden aus einem dünnen weichmagnetischen Band mit einer Dicke zwischen (typischerweise und je nach Legierung) 20 µm und 1 mm gewickelt. Die in der Herstellung einfachste und kostengünstigste Form ist ein Ringbandkern. Bis auf den vernachlässigbaren Übergang zwischen den Bandlagen entsteht somit ein idealer, in sich geschlossener magnetischer Kreis mit gleichmäßigem Querschnitt und die Eigenschaften der Magnetmaterialien stehen ohne „Geometrie-Einbußen“ voll zur Verfügung. Neben der verwendeten Legierung werden die dynamischen Eigenschaften wesentlich von der Banddicke gesteuert.

Geblechte Systeme oder Kerne wurden mit der Einführung der Wechselstromtechnologie notwendig. Schon bei 50 Hz reduzieren induzierte Wirbelströme in elektrisch leitfähigen weichmagnetischen Materialien die Eindringtiefe des magnetischen Feldes und führen zu massiven Eisenverlusten. Das „typische“ 50 Hz-„Trafoblech“ hat eine Banddicke von 0,3 – 0,35 mm. Besonders verlustarme Trafos werden z. B. mit 0,23 mm oder 0,27 mm Banddicke aufgebaut.

Für höhere Frequenzen wurden sehr dünnbandige NiFe-Bandkerne mit Banddicken bis zu 0,025 mm eingesetzt. Diese sind inzwischen weitgehend durch keramische Ferrite oder Pulverkerne ersetzt worden. Für bestimmte Anwendungen bieten jedoch amorphe oder nanokristalline Bandkerne technische Vorteile.

Für viele Ingenieure sind Ringbandkerne – trotz der sehr interessanten Eigenschaften der amorphen und nanokristallinen Legierungen – nicht mehr „geläufig“. Dadurch können Fragen entstehen, die in folgender Zusammenstellung versucht werden zu beantworten. Wir machen das nach bestem Wissen, jedoch ohne Übernahme von Garantien. Gerade bei „magnetischen“ Aufgabestellungen sind experimentelle Überprüfungen der theoretischen Überlegungen unerlässlich. Nicht nur weil man vielleicht einen Denkfehler begangen hat, sondern weil oft die relativ großen mechanischen und magnetischen Toleranzen gedanklich vernachlässigt werden. Tja, und Magnetismus ist meist nichtlinear, kleine Änderungen können vergleichsweise große Wirkungen zeigen – in beide Richtungen.

Ringbandkerne werden üblicherweise aus einem langen Band hergestellt, dass typischerweise zunächst in die entsprechende Breite geschnitten werden muss. Das geschieht meist mit Hilfe von Zirkularscheren. Der Bandzuschnitt ist aus zwei Gründen recht heikel: einerseits muss eine sehr lange Bahn auf eine möglichst präzise definierte Breite geschnitten werden. Alle Ungenauigkeiten aus diesem Prozess beeinflussen die magnetischen und mechanischen Toleranzen der Kernwicklung. Andererseits ist ein sehr dünnes (und beispielsweise bei amorphen Bändern etwas sprödes) Band schwierig zuzuschneiden. Je nach Banddicke und Bandbreite werden unterschiedliche Messersätze und teilweise sogar unterschiedliche Maschinen benötigt. Das Band wird mit Hilfe einer Wickelmaschine zu einem Kern aufgewickelt. Dabei muss der Wickelzug kontinuierlich überwacht und nachgeregelt werden, damit der Ringbandkern nicht mechanisch verspannt (das würde die magnetischen Eigenschaften schädigen) und auch keine „Luftlöcher“ entwickelt.

Nach dem Wickeln folgt eine „magnetische“ Wärmebehandlung, bei der die magnetischen Eigenschaften des Kernes eingestellt oder erzielt werden. Dies erfolgt je nach Legierung zwischen ca. 600°C und 1200°C, oft unter einer reduzierenden Wasserstoffatmosphäre. Ggfls. werden magnetische Felder zur „Formung“ der Hystereseschleife eingesetzt.

Bei der Wärmebehandlung verändert sich das Material nicht nur magnetisch, sondern auch mechanisch. Metallische NiFe-Legierungen sind nach der Wärmebehandlung mechanisch recht weich und daher empfindlich (jede plastische Verformung schädigt die magnetischen Eigenschaften massiv). Amorphe und nanokristalline Legierungen sind nach der Wärmebehandlung ziemlich spröde und können daher auch leicht mechanisch beschädigt werden.

Eine Kernfixierung ist daher i. d. R. der zwingende nächste Schritt, um den Kern mechanisch zu schützen, und um den Kern gegen eine Drahtbewicklung elektrisch zu isolieren. Mehr hierzu im (nächsten) Kapitel „Fixierungen“.

Ringbandkerne werden meist mit Kupferdraht bewickelt und benötigen deshalb auch nach außen hin eine Isolation. Sie soll verhindern, dass die Kerne in den Kupferdraht einschneiden und dessen Isolation schädigen oder umgekehrt der Draht den Kern beschädigt. Sie dient also dem mechanischen Schutz von Kern und Draht und natürlich der elektrischen Isolation, um im Fall von Berührungen Personenschäden vorzubeugen. Eine wichtige Rolle spielt auch die Tatsache, dass Eisenlegierungen, insbesondere Silizium-Eisen und amorphes METGLAS® korrodieren können. Je nach Umgebungsbedingungen ist deshalb eine Schutzbeschichtung nötig, allein um den sicheren Betrieb über mehrere Jahre zu gewährleisten. Oft wird deshalb die Schutzbeschichtung mit der Isolationsbeschichtung kombiniert. Folgende Optionen bestehen grundsätzlich (jedoch nicht in allen Kombinationen bzw. bei allen Legierungen):

- Tränken des Kerns, Lackieren

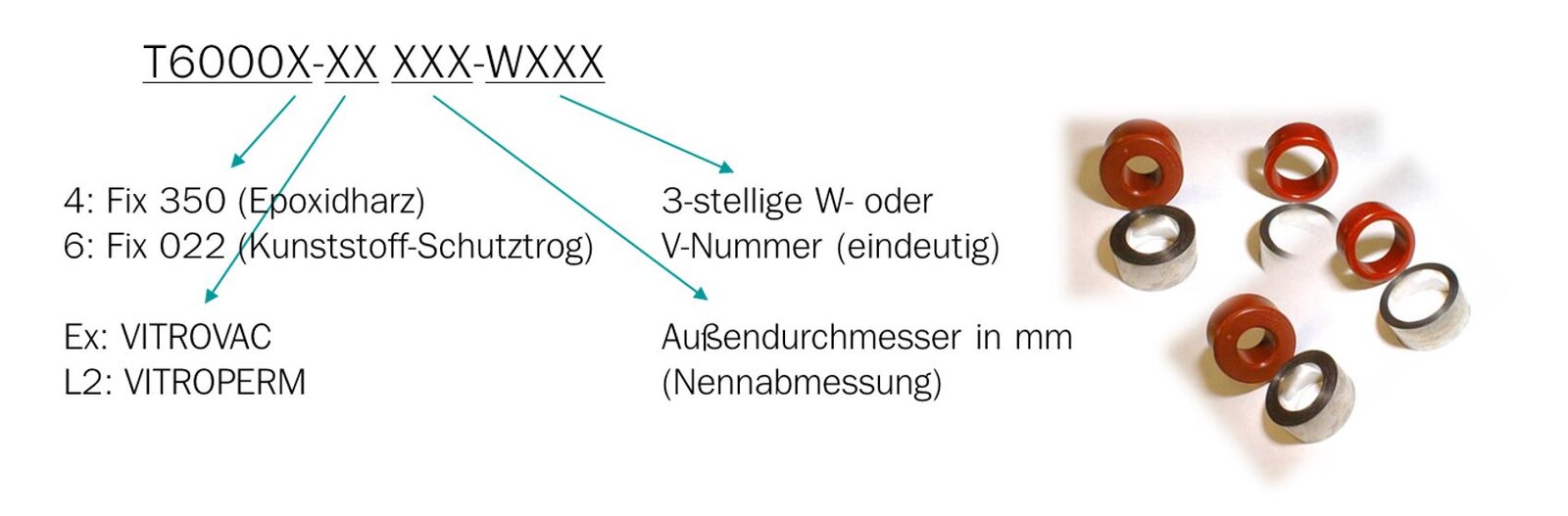

Verleiht dem Kern eine innere Stabilität, kann jedoch durch die mechanische Verspannung beim Verkleben die Kerneigenschaften verschlechtern. Ist jedoch oft preisgünstig. Vorsicht ist bei dieser Art der Isolation aber an den Kanten des Kerns geboten: Einerseits bildet sich hier oft keine prozesssichere Isolationsschichtdicke aus, andererseits drücken gerade hier die Kupferdrähte auf den Kern. Deshalb kann an diesen Kanten die Isolation der Bewicklung geschädigt werden. I. d. R. ist deshalb ein zusätzliches Bandagieren des Kerns nötig oder es werden Kunststoff-Kappen eingesetzt. - Epoxid-Beschichtung

Durch z. B. Wirbelsintern lässt sich eine auch an den Kanten des Kerns relativ gut reproduzierbar dicke Isolationsschicht aufbringen. Ein bekanntes Beispiel für diese Art der Isolation ist die Fix 350-Beschichtung der Vacuumschmelze GmbH & Co. KG, die beispielsweise für VITROPERM®-Ringbandkerne verwendet wird. Wichtig ist auch bei der Epoxid-Beschichtung, dass das Kernmaterial nicht unnötig mechanisch verspannt wird. Eine gewisse Verspannung lässt sich aber hier, genau wie beim Tränken oder Lackieren, nicht vermeiden. - Kunststofftrog

Durch einen Kunststofftrog wird nicht nur der Kern vor Beschädigungen geschützt und isoliert, der Kern kann auch relativ frei und „entspannt“ im Trog liegen und dadurch seine volle Permeabilität erreichen. Dies wird beispielsweise bei nanokristallinen VITROPERM®-Kernen mit hohem Permeabilitätsniveau (µr bei 10 kHz ca. 100.000) ausgenutzt. Diese Kernisolation wird auch als Fix 022 bezeichnet. Sie schützt den Kern sehr gut, trägt aber größer auf im Vergleich zu einer direkten Beschichtung. Zudem ist die Wärmeabfuhr (der durch Ummagnetisierungsverluste entstehenden Wärme) aus dem Kern schlechter im Vergleich zu Epoxy-Beschichtungen. Kerne mit stärkerer magnetischer Belastung, z. B. für Leistungsübertrager, werden daher oft mit Epoxy-Beschichtung angeboten, während Kerne mit geringer magnetischer Belastung, z. B. für stromkompensierte Drosseln, meist im Trog angeboten werden.

Bei allen Fixierungen sollte eine Beschädigung durch zu starken Wickelzug oder zu dicke Drähte vermieden werden. Ein zu hoher Wickelzug bei der Bewicklung mit Kupferdraht führt dazu, dass der Draht ggf. in den Kern einschneidet, ihn zusammendrückt und zerstören kann. Das kann nicht nur zu Kurzschlüssen führen, sondern auch dazu, dass die Kerneigenschaften durch die mechanische Verspannung leiden.

Letztendlich ist die Herstellung von Kerntrögen aufwändig und lohnt sich nur bei entsprechenden Stückzahlen. Zwar ist es möglich, maßgeschneiderte Tröge durch Dreh- und Frästechnik herzustellen. Die Kosten für das Bauelement werden dadurch aber drastisch erhöht. Eine solche Fertigung lohnt sich nur in sehr speziellen Anwendungen oder für die Musterfertigung. Preislich konkurrenzfähig zur Epoxid-Beschichtung wird der Trog erst durch Spritzguss-Verfahren, die meist ab mehr als 10.000 Trögen lohnen.

Ringbandkerne sind „Wickel“ aus Bändern mit Dickentoleranzen, Toleranzen bei der Oberflächenrauigkeit und der Dicke der Isolationsbeschichtung. Sie sind keine Drehteile und haben definitiv auch deutlich größere mechanische Toleranzen.

Das gilt für die „nackten“ Kerne. Die „geometrischen“ Angaben wie Eisenquerschnitt und mittlere magnetische Weglänge beziehen sich auf die Nennabmessungen der nackten Kerne. Für die Größe des Kernes sind aber die Grenzmaße des fixierten Ringbandkernes maßgeblich. Beides, Nennabmessung (des nackten) Kernes und des fixierten Kernes finden Sie üblicherweise in den Datenblättern der Kerne.

Für Kerne in einem gespritzten Kunststoff-Schutztrog sind die Toleranzen des „nackten“ Kerns geometrisch unerheblich. Dies gilt nicht für Fixierungen, die direkt auf den Kern aufgebracht werden, wie z. B. ein Epoxidharz-Überzug. Dieser bildet direkt den Kern ab und fügt durch Schichtdickenschwankungen zusätzliche Toleranzen hinzu. Die mechanischen Fertigungstoleranzen von Ringbandkernen sind nicht mit denen von Dreh- und Frästeilen vergleichbar. Es gibt Toleranzen bei der Banddicke und dem Füllfaktor (durch unterschiedliche Oberflächenrauigkeiten und/oder Toleranzen bei der Isolationsschichtdicke). Hinzu kommen evtl. kleine Änderungen bei der Wärmebehandlung (Schrumpf). Die recht großzügig anmutenden Grenzmaße erlauben eine sichere Einhaltung eines effektiven Mindestquerschnittes. Gängige Fertigungstoleranzen für Kerne sind im nachfolgenden Bild gezeigt.

Für den Einsatz oder die Bewicklung der Kerne sind die geometrischen Grenzmaße relevant, die in den Datenblättern der Hersteller angegeben sind (neben den sogenannten Nenn-Abmessungen). Für Kerne in einem Spritzguss-Trog sind die Werte ziemlich genau. Für Kerne, die nur getränkt oder umspritzt sind können die Abweichungen zwischen den Grenzmaßen und den tatsächlichen Abmessungen schon signifikant sein. Wir wurden schon des Öfteren mit dem Problem konfrontiert, dass Kunden angeblich zu große oder auch zu unrunde Kerne bemängelt haben, deren Abmessungen aber noch innerhalb der Grenzmaße des Datenblatts waren.

Die geometrischen Daten werden zur Berechnung der magnetisch/elektrischen Eigenschaften benötigt. Hierfür werden grundsätzlich die in den Datenblättern angegebenen Nenn-Abmessungen herangezogen.

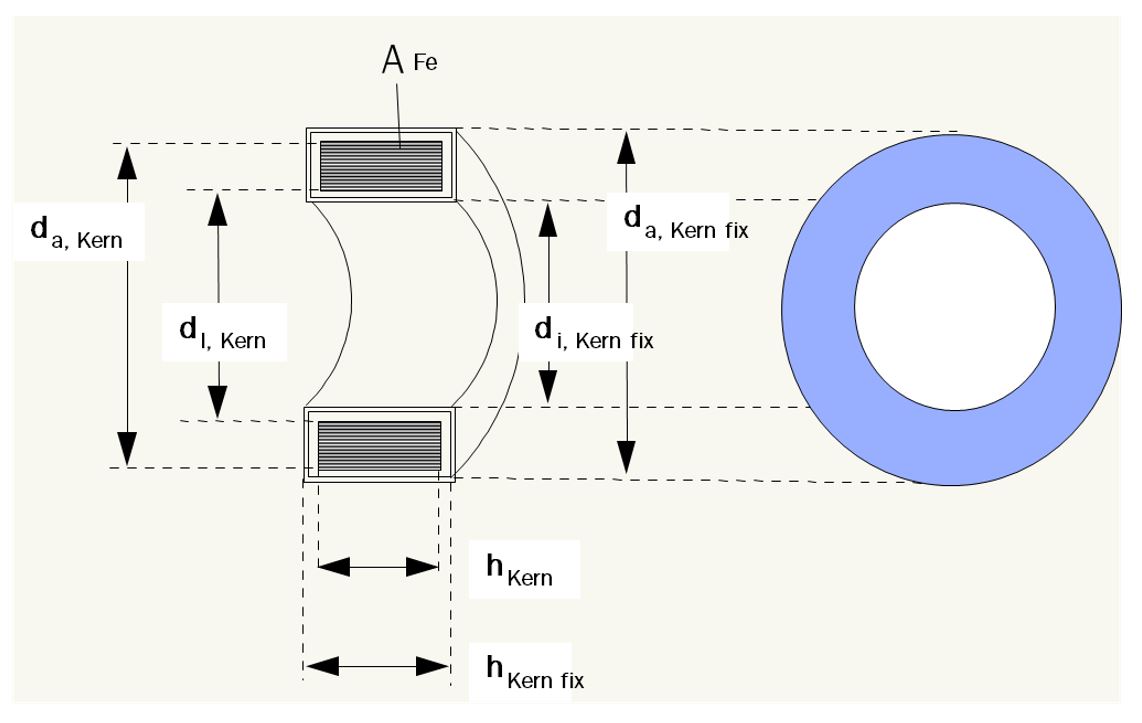

Aus den Nennabmessungen des (nackten) Ringbandkernes berechnen sich die Werte für den effektiven Eisenquerschnitt AFe und die mittlere magnetische Weglänge lFe (s. Abb. 1).

Die geometrischen Kernwerte Außendurchmesser da, Innendurchmesser di und Höhe h sind die Nennabmessungen. Siehe auch die Abb. 2. FF ist der Eisen-Füllfaktor, der sich durch Oberflächenrauigkeiten und Lagenisolationen ergibt. p ist die Dichte des Kernmaterials.

Der Füllfaktor ist der Unterschied zwischen dem geometrischen Eisenquerschnitt und dem effektiven Eisenquerschnitt. Je nach Wickelzug, Kernmaterial und Banddicke lassen sich für Ringbandkerne verschiedene Füllfaktoren (FF) realisieren. Einen guten Füllfaktor zu erreichen ist von Vorteil, weil der effektive Querschnitt des magnetischen Materials dadurch höher ist, man also einen kleineren Kern benötigt, um z. B. die gewünschte Induktivität einer Drossel zu erzielen. Ein sehr hoher Füllfaktor kann nur insofern von Nachteil sein, wenn dafür das gewickelte Material mechanisch verspannt wird, denn das senkt die Permeabilität und erhöht die Koerzitivfeldstärke und damit die Verluste des Kerns im Betrieb.

Der Füllfaktor wird auch als Zahl zwischen 0 und 1 angegeben, wobei ein Füllfaktor von 1 einer Ausnutzung des Volumens von 100 % entspricht.

Nur durch eine Isolation zwischen den Bandlagen lässt sich der Vorteil von Ringbandkernen (die Wirbelstromunterdrückung) überhaupt nutzen. Je mehr Kurzschlüsse ein Ringbandkern zwischen den Lagen hat, umso mehr Wirbelströme bilden sich aus. Da die anliegenden Spannungen zwischen den einzelnen Bandlagen meist im Bereich << 1 V liegen, ist die Isolationsfestigkeit oft nicht sonderlich wichtig. Entscheidend ist eher, dass den Wirbelströmen ein deutlich höherer Widerstand entgegengebracht wird als im Band selbst vorliegt.

Es gibt jedoch auch Fälle, in denen die Isolationsfestigkeit zwischen den Bandlagen von außerordentlicher Bedeutung ist. Dazu gehören beispielsweise Ringkerne, die für die Erzeugung hoher Spannungsimpulse verwendet werden. In diesen Fällen muss dringend darauf geachtet werden, die Bandlagen sauber und vor allem langzeitstabil zu trennen. Kurzzeitig fließende Kurzschlussströme zwischen den Bandlagen können diese miteinander verschweißen und dadurch permanente Kurzschlusspfade erzeugen! Ist dies der Fall, ändern sich die dynamischen Eigenschaften (und vor allem die Verluste) des Kerns dramatisch und es kommt in der Regel zu einem Ausfall.

Grundlegend kann man zwischen einer Isolation durch Partikel und einer durchgehenden Isolation unterscheiden.

Bei der Partikelisolation wird das Kernmaterial mit einer Lösung behandelt, die z. B. Magnesium enthält. Das Band wird getrocknet und letztendlich in einem Wärmebehandlungsschritt gezielt chemisch umgewandelt, bis auf dem Band eine relativ lose Bedeckung mit Partikeln aus z. B. Magnesiumoxid verbleibt. Diese Körner haben einen Durchmesser im Bereich < 0,5 µm und wirken als Abstandhalter; sie stellen keine durchgehende Isolation dar. Für die meisten Anwendungen genügt diese Form der Isolation jedoch, um Wirbelströme wirksam zu unterbinden und Spannungsdurchschläge zu verhindern. Diese Art der Isolation wird oft bei NiFe-Legierungen eingesetzt (auch zum Schutz gegen Verschweißen der Bandlagen bei der magnetischen Schlußglühung), z. T. auch bei amorphen und nanokristallinen Legierungen.

Durchgehende Isolationen in Form von Pigmentlacken werden i. d. R. bei SiFe-Legierungen verwendet. Sie erlauben ein Spannungsarmglühen nach dem Stanzen oder Wickeln zu einem Ringbandkern.

Daneben gibt es Spezialisolationen wie z. B. nachträglich eingewickelte Kunststoff-Folien bei einigen amorphen Co-Basis-Legierungen für Anwendungen mit extrem hohen Anforderungen.

Auch magnetisch weisen Ringbandkerne Toleranzen auf. Hier gibt es jedoch große Unterschiede, je nachdem, für welche Anwendung die Kerne gedacht werden. Üblich ist in vielen Fällen die Vorgabe einer Minimalpermeabilität oder eines Permeabilitätsfensters bei einer oder mehreren Messfrequenzen (oft z. B. je nach Anwendung 50 Hz, 1 kHz, 10 kHz oder 100 kHz).

Es werden aber oft auch andere Kerneigenschaften spezifiziert, z. B.:

- Induktionshub (wie ändert sich die Aufmagnetisierung eines Kerns bei einer bestimmten Feldstärke, z. B. für Thyristorschutzkerne)

- Ummagnetisierungsverluste (für Kerne, die kontinuierlich, wie z. B. bei einem Leistungsübertrager, belastet werden)

- Durchschlagfestigkeit (welche Lagenspannungen kann der Kern bei einer Impulsanwendung verkraften

Es ist deshalb bei der Auswahl eines Ringbandkerns darauf zu achten, dass der Kern auch für die entsprechende Anwendung spezifiziert ist und die dafür relevanten Eigenschaften im Rahmen der Fertigungs-Qualitätssicherung überprüft werden.

Ein Beispiel: Die beiden VIRTOPERM®-Ringbandkerne W626 und W434 sind in Bezug auf die Abmessungen vergleichbar: Grenzmaße und Nennmaße stimmen überein, beide Kerne sind mit Epoxid fixiert. Im Datenblatt des W626 ist jedoch ein Permeabilitätsfenster vorgegeben (32,4 µH < AL < 62,7 µH (entspr. 50000 < µ3 < 96700)), im Datenblatt des W434 stattdessen eine Verlust- und eine Impulsprüfung. Der Grund ist, dass der W626 ein Kern für stromkompensierte Drosseln ist, der W434 jedoch für Leistungsübertrager verwendet wird. Auch wenn die Kerne möglicherweise sogar in einer Charge gefertigt werden sollte man hier sicher gehen und die zur eigenen Anwendung passenden Kerntypen auswählen.

Wenn irgendwie möglich sollte bei der Bemusterung von Ringbandkernen eine Auswahl von Kernen verwendet werden, die möglichst breit im Nennbereich streut. Das ist zugegeben etwas wirklichkeitsfremd, da Bemusterungen i. d. R. zufällig erfolgen. Es empfiehlt sich aber die Musterkerne zu messen um ein Gefühl zu haben wo in dem zulässigen Toleranzfeld sich der Kern befindet. Zumindest bei sensiblen Anwendungen.

Sich zeitlich ändernde magnetische Felder haben Wirbelstromverluste in elektrisch leitfähigen weichmagnetischen Materialien zur Folge. Im Vergleich zu Ferriten oder auch Pulverkernen haben weichmagnetische Metalle relativ gute elektrische Leitfähigkeiten. Das hat relativ hohe „induzierte“ Wirbelströme durch den Ummagnetisierungsprozess zur Folge.

Wirbelströme erzeugen nicht nur Wärme, also Verluste, im Material. Sie dämpfen auch massiv die Wechselwirkung zwischen dem elektrischen Wechselfeld bzw. dem dadurch erzeugten magnetischen Wechselfeld und der erwünschten Reaktion im Magnetmaterial, der magnetischen Induktion. Neben der schon angesprochenen Wärme macht sich das durch eine frequenzabhängige Permeabilität (oder Induktivität) bemerkbar, deren Ursache eine durch die Wirbelströme reduzierte Eindringtiefe des magnetischen Feldes ist.

Deren Unterdrückung ist der Hauptgrund warum man Kerne aus gewickelten Blechen herstellt. Dabei sind drei Faktoren von essentieller Bedeutung: Die Richtung der Bleche, die Blechstärke und natürlich die elektrische Leitfähigkeit selbst.

Die Richtung der Blechung ist wichtig, weil Wirbelströme üblicherweise Kreisströme in einer Ebene darstellen. Die Richtung der Wirbelströme ergibt sich aus der (trotz des Namens gänzlich unpolitischen) sogenannten „Rechten-Hand-Regel“. Liegt der Wirbelstrom in der Ebene des Bleches, dann findet keine Wirbelstromunterdrückung statt. Das kann beispielsweise bei ungünstig dimensionierten Blechpaketen auftreten. Nur wenn die Wirbelströme zumindest teilweise senkrecht zur Blechrichtung verlaufen kommt es zu einer wirksamen Unterdrückung.

Wie gut die Unterdrückung der Wirbelströme durch die Blechung ist hängt einerseits von der Blechstärke, andererseits auch von der Frequenz ab. Bei Netzfrequenz (50 Hz bzw. 60 Hz) spielt es oft keine Rolle, ob ein Ringbandkern aus 0,35 mm, 0,1 mm oder 0,05 mm starkem Material aufgebaut ist, da in diesem Frequenzbereich die Hystereseverluste noch dominieren. Ob die Blechstärke klein genug ist, hängt davon ab, ob innerhalb der Dicke des Blechs bereits eine Feldverdrängung einsetzt.

Zu diesem Thema sei auf das Buch „Wirbelströme und Schirmung in der Nachrichtentechnik“ von Herrn Prof. Kaden (Springer Verlag) verwiesen, das sich mit diesem Thema sehr ausführlich auseinandersetzt. Dort wird hergeleitet, dass es je nach elektrischer Leitfähigkeit und Permeabilität des Materials zu einer Feldverdrängung (Skin-Effekt) aus dem weichmagnetischen Werkstoff des Ringbandkerns kommt und nur noch ein bestimmter Anteil des Querschnitts zur magnetischen Flussführung wirkt.

Die folgenden Angaben sollen eine grobe Richtschnur geben, in welchem Frequenzbereich welche Blechstärke angemessen ist. Auch hier sind zusätzliche höherfrequente Oberschwingungsanteile zu berücksichtigen. Diese können eine beachtliche Energie in den Kern einbringen!

Natürlich werden ab dem kHz-Bereich auch Ferrite und Pulverkerne eingesetzt, aber hier geht es ja um Ringbandkerne.

Weichmagnetische Kernwerkstoffe sollen den magnetischen Fluss bündeln und magnetische Energie zwischenspeichern. Sie tun dies weil es eine Wechselwirkung zwischen ihren magnetischen Momenten und dem durch einen Stromfluss erzeugten äußeren Feld gibt. Kennzeichen einer guten weichmagnetischen Legierung sind eine niedrige Koerzitivfeldstärke (das ist eine Art Memoryeffekt nach Aufmagnetisierung), eine hohe Permeabilität (die magnetischen Momente lassen sich sehr leicht in einem äußeren magnetischen Feld ausrichten) und eine hohe Sättigungsinduktion.

Ein magnetisches Moment entsteht auf der atomaren Ebene durch den Spin von ungepaarten Elektronen. Es ist also die Eigenschaft eines einzelnen Atoms. Solche ungepaarten Elektronen in der Elektronenschale findet man z. B. bei Fe, Co und Ni (und Legierungen daraus). Die magnetischen Momente in diesen Metallen haben eine Austauschwechselwirkung mit einem Energieminimum bei paralleler Anordnung. Dies nennt man „ferromagnetisch“.

Ferromagnetische Metalllegierungen mit guten weichmagnetischen Eigenschaften sind z. B. SiFe (Trafoblech, Motorblech), NiFe (z. B. MUMETALL®), CoFe (z. B. VACOFLUX®), oder auch reines Eisen. Auch die amorphen und nanokristallinen weichmagnetischen Legierungen basieren auf Ni (eher weniger), Co und Fe, und Kombinationen davon. Sie benötigen aber nichtmagnetische Legierungsbestandteile für ihre Herstellung. Daher haben amorphe und nanokristalline Legierungen grundsätzlich etwas niedrigere Sättigungsinduktionen, da das magnetische Moment durch die Zusätze etwas „verdünnt“ wird. Reines Ni und reines Co haben dagegen keine guten weichmagnetischen Eigenschaften.

Auch die Oxide der ferromagnetischen Metalle haben magnetische Momente. Diese sind in den komplizierten Kristallgittern antiparallel angeordnet, wobei benachbarte magnetische Momente unterschiedlich stark sind. Dies nennt man „ferri-magnetisch“, und die (keramischen) Werkstoffe mit diesen Eigenschaften Ferrite.

Der ideale Kernwerkstoff hat eine möglichst niedrige Koerzitivfeldstärke in Kombination mit einer möglichst hohen Sättigungsinduktion. Er wäre also im Diagramm oben links. Je näher dran desto besser? Ja, allerdings nur bei Frequenzen bei denen die Hystereseverluste überwiegen. Bei höheren Frequenzen haben die ziemlich rechts befindlichen Werkstoffe „Ferrit“ und „Pulver“ durchaus ihre Daseinsberechtigung. Die amorphen und insbesondere die nanokristallinen Kernwerkstoffe bieten eine hervorragende Kombination von (fast) idealen „statischen“ Eigenschaften mit einem sehr guten Frequenzverhalten (Verluste) bei einer außerordentlich geringen Temperaturabhängigkeit der magnetischen Eigenschaften.

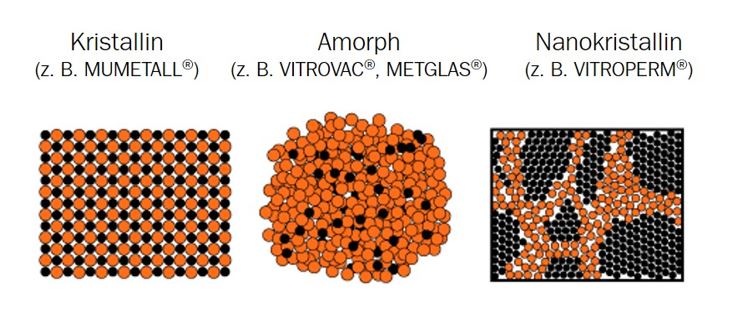

Alle weichmagnetischen Legierungen, die in Bandform hergestellt werden. Das sind logischerweise die metallischen weichmagnetischen Legierungen. Eine Unterscheidung der weichmagnetischen Metalllegierungen kann nach ihrer Materialstruktur getroffen werden. Man kann kristalline Werkstoffe (mit einer atomaren Gitterstruktur), amorphe Werkstoffe (hier existiert nur eine Nahordnung der Atome zu ihren Nachbarn, keine Fernordnung) und nanokristalline Werkstoffe (Kristallite von 10…15 nm Durchmesser, eingebettet in einer amorphen Matrix) unterscheiden.

Alle Legierungen mit ihren vielen Varianten haben Vor- und Nachteile. I. d. R. sind Spitzenwerte bei einer Eigenschaft mit Nachteilen an anderer Stelle verbunden. An dieser Stelle soll auf einige Werkstoffe und ihre speziellen Eigenschaften eingegangen werden. In der Praxis gilt es den bestmöglichen Kompromiss, natürlich unter Berücksichtigung der Kosten, zu finden.

Silizium-Eisen

Bekannt unter Bezeichnungen wie z. B. M150-30S oder M270-35A handelt es sich dabei um Legierungen, die aus etwa 97 % Eisen und 3 % Silizium bestehen. Das Silizium wird hinzulegiert, um den elektrischen Widerstand des Bandes zu erhöhen und dadurch Wirbelströme zusätzlich zu verringern. Zudem reduziert der Si-Anteil die Magnetostriktion (und damit Verluste und Geräuschentwicklung). Er führt jedoch zu einer „Versprödung“ des Bands und ist daher i. d. R. auf < ca. 4,5 % begrenzt, meist so ca. 3 %.

Es gibt Sonderlegierungen mit ca. 6 % Si-Anteil, bei denen die Magnetostriktion sehr klein ist. Diese können nicht mehr durch einen Walzprozess hergestellt werden, sondern durch Eindiffundieren des Si in die endgewalzten Bleche.

Silizium-Eisen ist ein Werkstoff für Anwendungen im Frequenzbereich <400 Hz, vor allem aber im Bereich der Bahntechnik (16 2/3 Hz) und der Netzfrequenzen (50 Hz in Europa bzw. 60 Hz in den USA). Er ist vergleichsweise günstig, gut stanzbar und hat eine hohe Sättigungsmagnetisierung, was eine kompakte Bauform ermöglicht. Für die 50 Hz Technik wird oft Bandmaterial der Dicken 0,2 mm, 0,35 mm und 0,5 mm eingesetzt. Es gibt jedoch auch Bänder in den Stärken 0,05 mm und 0,1 mm für Anwendungen mit höheren Frequenzen und/oder besonderen Ansprüchen an die Verluste.

Zusätzlich kann bei Silizium-Eisen-Legierungen noch unterschieden werden, ob Bleche „kornorientiert“ (KO) oder „nicht-kornorientiert“ (NO) sind.

Kornorientiert bedeutet, dass die magnetischen Bereiche während der Herstellung bereits eine Vorzugsrichtung erfahren haben. Die magnetischen Eigenschaften in Walzrichtung des Bandes und senkrecht dazu unterscheiden sich deshalb deutlich. Kornorientierte Bleche kann man sinnvoll einsetzen, wenn das magnetische Feld immer in Richtung der „guten“ Achse orientiert ist. Das ist bei Ringbandkernen der Fall. Bei beispielsweise Motorblechen ist es nicht sinnvoll, kornorientierte Blechqualitäten zu verwenden, weil hier die Richtung des magnetischen Feldes zum Teil in der „guten“ und zum Teil in der „schlechten“ Bandrichtung liegt. Aber: Selbst nicht-kornorientierte Bleche haben Unterschiede zwischen den Eigenschaften in Walzrichtung und senkrecht dazu. Oft spielen sie aber keine wichtige Rolle.

Nickel-Eisen

Nickel-Eisen-Werkstoffe sind oder waren unter den Markennamen MUMETALL®, PERMENORM®, VACOPERM®, MEGAPERM® 40L, PERMAX® M, PERMAX® F und ULTRAPERM® bekannt und beinhalten einen Nickel-Anteil zwischen 35 % und 80 %. Der Nickel-Anteil bewirkt, dass die Legierungen relativ hochpermeabel sind und dadurch sowohl auf schwache Felder als auch auf kurze Impulse gut reagieren. Dadurch erhalten sie ausgezeichnete Übertragungseigenschaften, was beispielsweise bei Audio-Transformatoren ausgenutzt wird.

In den letzten Jahren sind diese Legierungen etwas „aus der Mode gekommen“. Das hat hauptsächlich zwei Gründe: Einerseits sind Nickel-Legierungen generell recht teuer in der Herstellung, andererseits haben sich durch das Aufkommen von nanokristallinem VITROPERM® günstigere Alternativen ergeben.

Kobalt-Eisen

Eigentlich eher im Bereich der Motor-Legierungen und der Magnetjoche verbreitet, können Kobalt-Eisen-Legierungen wie VACOFLUX® 50 und VACODUR® 49 auch in Ringbandkernen verwendet werden. Sie stellen jedoch eine Ausnahme dar, die nur dann eingesetzt wird, wenn extrem hohe Sättigungsinduktionen eingesetzt werden müssen. Oft kann aber in diesen Fällen auf Silizium-Eisen zurückgegriffen werden, wenn ein geringfügig größerer Bauraum zur Verfügung steht.

Amorphe Eisen-Basislegierungen

Eine Entwicklung der 70er und 80er Jahre, die inzwischen auch den Weg in viele Standard-Anwendungen gefunden hat. Amorphe Eisen-Legierungen wie METGLAS® bestehen aus Eisen mit einigen Zusätzen, unterscheiden sich von den kristallinen Legierungen jedoch durch ihre Struktur und ihre Eigenschaften. Zu den besonderen Eigenschaften zählen:

Banddicke: produktionsbedingt ca. 20…30 µm. Die Legierung wird durch einen Rascherstarrungsprozess hergestellt. Wäre sie zu dick, würde sie kristallin werden (und brechen), wäre sie zu dünn, dann könnte der Prozess nicht hinreichend kontrolliert werden. Die Banddicke macht das Material zu einer idealen Legierung für Anwendungen im Frequenzbereich bis ca. 20 kHz.

Hohe Permeabilität: höherpermeabel als Silizium-Eisen und deutlich günstiger als Nickel-Eisen hat sich amorphes METGLAS® als Alternative einige Anwendungen gefunden.

Aber: amorphe Fe-Basis-Legierungen sind (deutlich stärker noch als Silizium-Eisen) magnetostriktiv (es gibt auch praktisch magnetostriktionsfreie amorphe Legierungen, jedoch auf Co-Basis, mit niedrigeren Sättigungsinduktionen und höheren Preisen. Ringbandkerne aus diesen Legierungen werden in Spezialanwendungen, wie z. B. Transduktordrosseln oder Stromwandler für elektronische Energiezähler, eingesetzt, werden aber zunehmend durch nanokristalline Legierungen substituiert).

Hauptanwendungen von Magnetkernen aus amorphem Eisen sind Verteilertransformatoren (50/60 Hz, vorteilhaft wegen der niedrigen Leerlaufverluste insbesondere für Anwendungen mit höheren Leerlaufanteilen), Speicher- und PFC-Drosseln (hierfür gibt es Schnittbandkerne in Standard-Abmessungen, z. B. die AMCC-Typenreihe, aber auch entsprechend den DIN-Typenreihen für SiFe-Schnittbandkerne). Siehe auch unsere Broschüre „Amorphe Schnittbandkerne.

Amorphe Kobalt-Basislegierungen

Im Legierungssystem CoFe kann die Magnetostriktion praktisch auf Null eingestellt werden. Solche Kerne, z. B. aus VITROVAC® 6025 oder VITROVAC® 6030 wurden in ziemlich großen Stückzahlen für Transduktordrosseln, Signalübertrager und hochpräzisen Stromwandlern eingesetzt. Bis auf wenige Anwendungen wurden diese Kernqualitäten inzwischen durch die kostengünstigeren nanokristallinen Legierungen substituiert.

Nanokristalline Legierungen

Bestimmte amorphe Legierungen können durch eine spezielle Wärmebehandlung mit einer nanokristallinen Unterstruktur versehen werden. Dazu gehört beispielsweise VITROPERM®. Die nanokristalline Struktur ist magnetisch vergleichbar mit der amorphen Struktur. Sie ermöglicht magnetische Eigenschaften mit „Fe-Basis-Legierungen“, die zuvor nur mit teureren „Co-Basis-Legierungen“ möglich waren (sehr niedrige Koerzitivfeldstärke, sehr hohe Permeabilität, extrem niedrige Magnetostriktion). Die nanokristallinen Legierungen haben zudem im Vergleich zu den amorphen Co-Basis-Legierungen eine höhere Sättigungsinduktion und deutlich höhere obere Anwendungstemperaturen. Nanokristalline Kerne wurden z. B. für Automotive-Anwendungen mit bis zu 180 °C qualifiziert. Nanokristalline Legierungen benötigen die Wärmebehandlung nicht nur um ihre charakteristische Struktur auszubilden. Sie kann auch dazu verwendet werden, die magnetischen Sektionen im Material auszurichten. Das geschieht z. B. durch „Eintempern“ einer magnetischen Vorzugsrichtung entweder in Bandlängs- oder Querrichtung und hat beispielsweise zur Folge, dass die Hystereseschleife des Materials drastisch beeinflusst werden kann. Außerdem können Kerne mit unterschiedlich hohen Permeabilitätsniveaus aus der gleichen Legierung hergestellt werden. Ein Beispiel dafür sind die verschiedenen Varianten von VITROPERM®.

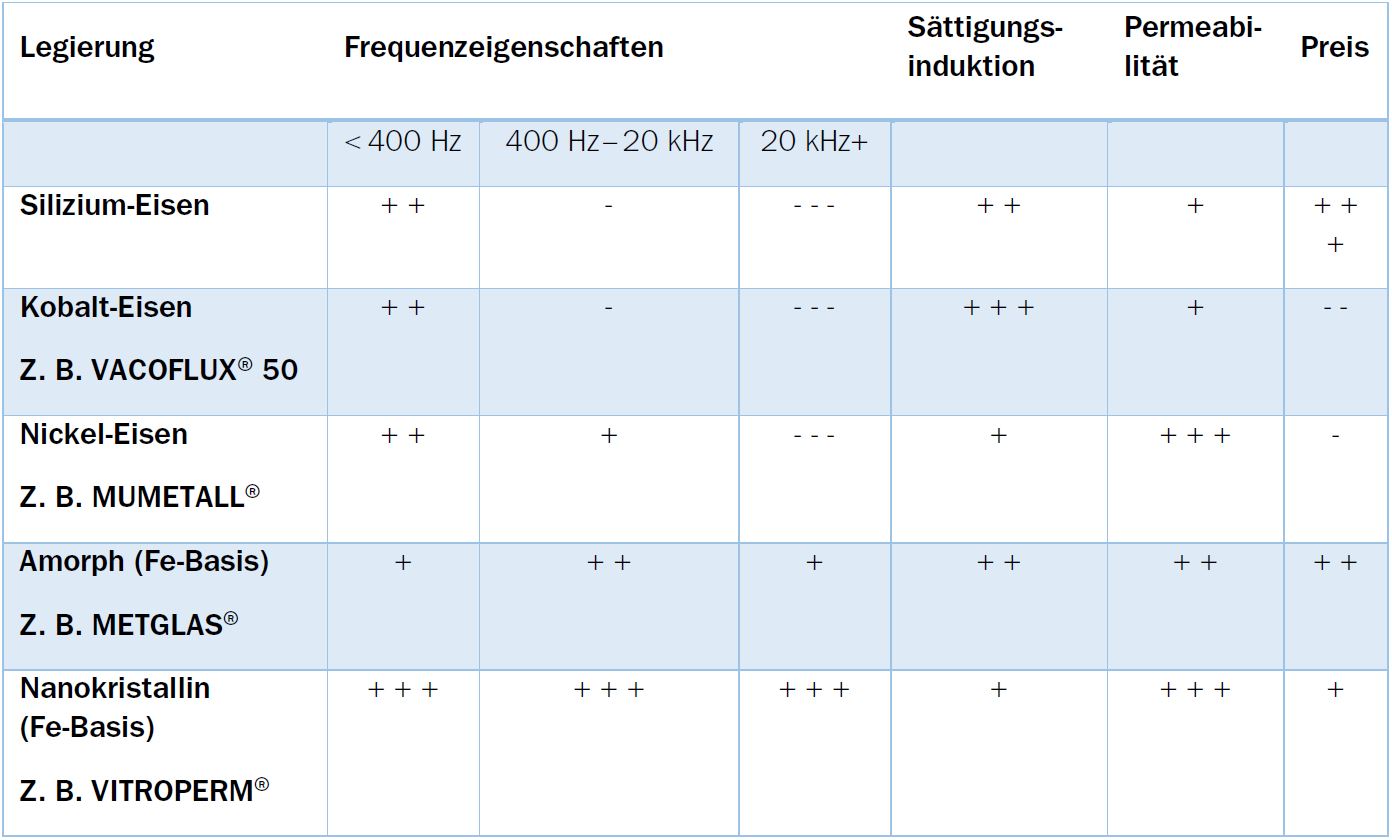

Kompakt-Vergleich verschiedener Legierungen

Die Tabelle “Kompakt-Vergleich verschiedener Legierungen” soll eine grobe Übersicht darüber geben, welche Kernmaterialien für welche Anwendungsbereiche besonders geeignet sind. Dazu sollten die „+“ und „-“ Zeichen der drei Spalten (Frequenz, Sättigung und Permeabilität) miteinander verrechnet werden. Das Ergebnis ist ein grober Hinweis darauf, welche Legierungen in Frage kommen könnten.

Die Angabe zu den kristallinen Legierungen und den Frequenzen nimmt bewusst Ungenauigkeiten in Kauf, weil die Eigenschaften nicht nur vom Material, sondern auch von der Banddicke abhängen. In der Tabelle wurden typische Banddicken zugrunde gelegt.

Die Frequenzeigenschaften beziehen sich auf die Wechsel- oder Drehstromfrequenz des Stromes, der durch das Bauelement fließt. Vorsicht: Wenn der Strom (wie z. B. in der Leistungselektronik häufig vorkommend) blockförmig ist, existiert ein nicht zu vernachlässigender Anteil an Oberschwingungen mit höheren Frequenzen!

Die Sättigungsinduktion gibt an, „wie viel magnetisches Feld“ ein Bauelement aufnehmen kann. Sie ist ein Maß für den Bauraum, den ein Bauelement einnehmen darf. Spielt dieser keine Rolle (wie z. B. bei einem Trafo auf der „grünen Wiese“, kann diese Spalte vernachlässigt werden. Handelt es sich aber z. B. um eine mobile Anwendung im Bereich Kfz, Luft- oder Raumfahrt, dann kann diese Spalte sehr bedeutend sein! Zu beachten ist aber, dass die Verluste in etwa proportional zum Quadrat der Induktion sind und die Sättigungsinduktion bei höheren Frequenzen aus thermischen Gründen u. Umständen nicht ausgenutzt werden kann.

Die Permeabilität ist ein Maß für die Fähigkeit einer Legierung, magnetische Feldlinien „einzusammeln“. Es geht dabei aber nicht um die „maximale Tragfähigkeit“, sondern um eine Fähigkeit, Feldlinien möglichst restlos aufzunehmen. Gerade im Bereich der magnetischen Abschirmungen ist die Permeabilität deshalb von großer Bedeutung. Im Bereich der Ringbandkerne bedeutet eine hohe Permeabilität, dass das Bauelement sensibler auf kleine Stromveränderungen reagiert. Das ist Fluch und Segen zugleich: Einerseits ermöglicht eine hohe Permeabilität eine sehr exakte Signalübertragung (Audio) oder eine sehr saubere Entstörung (Entstördrosseln), andererseits wird eine Entstördrossel aus hochpermeablen Legierungen durch Unsymmetrieströme schnell magnetisch „überfahren“ und dadurch unwirksam. Ob eine hohe Permeabilität sinnvoll oder schädlich ist hängt also sehr stark von der Anwendung ab.

Der Preis ist selbsterklärend. Bei kleinen Bezugsmengen ist er oft sehr stark aufwands- und lagerbestandsabhängig, bei größeren Mengen ist die Preisindikation eine brauchbare Richtschnur.

In jedem Fall empfiehlt sich jedoch eine anwendungstechnische Beratung. Nicht nur um potentielle „Fallstricke“ zu vermeiden, die durch die hier sehr allgemein gehaltenen Informationen unvermeidlich sind. Zusätzlich existieren für einige Anwendungen auch Spezialwerkstoffe, die hier nicht ausführlicher dargestellt werden können.

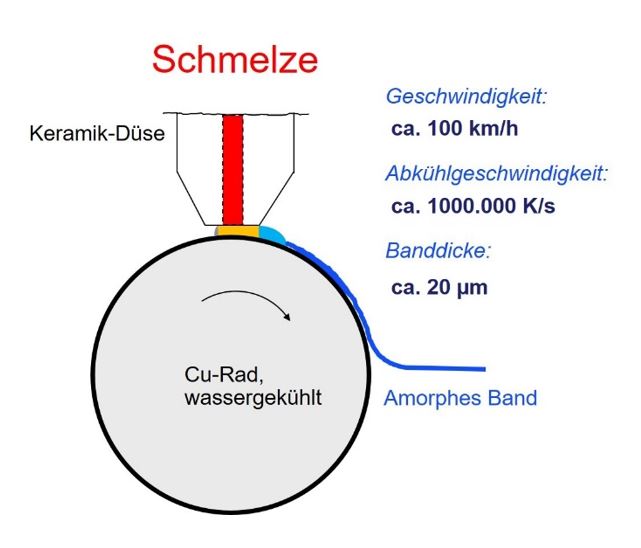

Amorphe & nanokristalline Legierungen werden mittels der sogenannten “Rascherstarrung” hergestellt. Wenn man alles richtig macht friert die ungeordnete atomare Verteilung in der Schmelze ein, ohne dass es zu der üblichen kristallinen Struktur kommt. Hierfür sind nicht nur Legierungszusätze wie Si und B als “Kristallisationshemmer” notwendig, sondern Abkühlgeschwindigkeiten von ca. 1.000.000 Kevin pro Sekunde. Das klingt nicht nur schnell sondern ist es auch. Konkret wird die Schmelze innerhalb von 1 ms von ca. 1300 °C auf ca. 300 °C abgekühlt. Dies geschieht (z. B.) durch Aufgießen auf ein schnell rotierendes wassergekühltes Cu-Rad, das sich mit ca. 100 km/Stunde Oberflächengeschwindigkeit dreht.

Um die Wärme aus dem Inneren entsprechend schnell herauszubekommen, muss mindestens eine Dimension der Fertigungsabmessung sehr klein sein. Das ist in diesem Fall die Banddicke, die im Bereich von 20 µm liegt.

Die amorphe “Struktur” ist vorteilhaft für die magnetischen Eigenschaften. Nanokristalline Legierungen sind direkt nach der Herstellung auch amorph, ihre extrem guten magnetischen Eigenschaften bekommen sie aber erst nach einer Wärmebehandlung, bei der die nanokristalline Struktur entsteht. Danach ist das Band sehr spröde, d. h. die Wärmebehandlung erfolgt erst nach der Kernherstellung.

Ausgangspunkt der Kernfertigung ist also eine sehr dünne metallische Folie mit einer gewissen Oberflächenrauigkeit durch den Kontakt mit dem Cu-Rad (das ist immer die etwas dunklere Seite der Folie) bzw. durch die Erstarrung in Kontakt mit Luft. Metallisch hart, teilweise etwas spröde, praktisch nicht plastisch verformbar. Das schränkt die Möglichkeiten etwas ein, daraus Magnetkerne herzustellen. Bleibt im Wesentlichen „Wickeln“ (der Vollständigkeit sei erwähnt, dass auch Mahlen und das Pressen der gewonnenen „Flakes“ möglich ist. Das hat sich jedoch zumindest noch nicht durchgesetzt. Die technischen Schwierigkeiten sind wegen der Härte der Legierungen ziemlich groß).

Weichmagnetische Werkstoffe, wie sie in Ringbandkernen verwendet werden, haben herausragende magnetische Eigenschaften. Dazu zählen einerseits eine recht hohe Permeabilität und andererseits relativ niedrige Verluste bei der Änderung des Magnetisierungszustandes. Und diese magnetische Umpolung passiert beispielsweise bei 50 Hz-Netzbetrieb 100x pro Sekunde (oder häufiger, durch Oberschwingungen). Um die magnetischen Eigenschaften zu erzielen ist es bei weichmagnetischen Legierungen generell nötig eine Wärmebehandlung durchzuführen.

Durch die Wärmebehandlung wird das Material mechanisch entspannt, deshalb ist ein guter Weichmagnet auch immer mechanisch weich. Oder spröde, wie bei den amorphen und nanokristallinen Legierungen. Bei vielen Materialien ändert sich zusätzlich die Struktur und Größe der magnetischen Körner. Die Parameter der Glühung sind von Material zu Material unterschiedlich, meist wird jedoch eine Glühung über mehrere Stunden bei 600...1100°C in einer Wasserstoffatmosphäre durchgeführt. Je nach Kernmaterial kommt auch eine Behandlung unter Vakuum oder unter Schutzgas in Frage.

Bei einigen Kernmaterialien, insbesondere beim nanokristallinen VITROPERM®, können durch die Wärmebehandlung zusätzlich gezielt die Form der Hystereseschleife und die Permeabilität beeinflusst werden. Hierzu ist es dann nötig, die Kerne während der Glühung einem magnetischen Feld auszusetzen. Je nachdem ob das Feld in Richtung des Kernbandes zeigt oder senkrecht dazu steht bildet sich dabei eine andere Schleifenform aus. Dieser Fertigungsschritt ist höchst anspruchsvoll, weil nicht nur sichergestellt werden muss, dass die Kerne die gleiche Temperatur erfahren, sondern auch weil das Magnetfeld in allen Kernen möglichst ähnlich sein muss. Abweichungen führen zu Veränderungen in den magnetischen Kerntoleranzen.

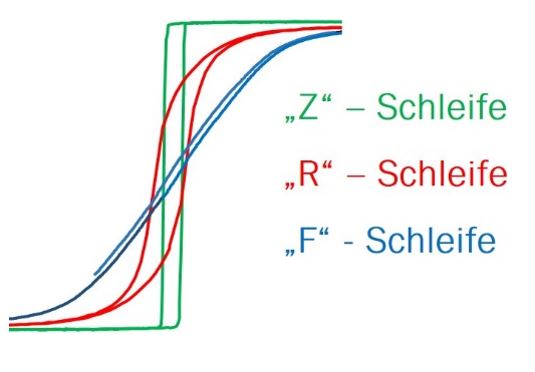

Beispielhaft soll hier die Auswirkungen der Glühung auf die Kerneigenschaften bei der Legierung VITROPERM® gezeigt werden. VITROPERM® kann mit einer runden Schleife (Glühung ohne Magnetfeld), mit einer rechteckigen „Z“-Schleife (Glühung mit „Längsfeld“ in Bandrichtung) oder mit einer linearen Schleife (auch als „F“-Schleife bezeichnet, Glühung mit „Querfeld“ in Richtung der Kernmittelachse) hergestellt werden. Um das Feld für die Z-Schleife zu generieren werden die Kerne beispielsweise auf Leiter aufgefädelt, die ein Längsfeld in den Kernen hervorrufen (Feldrichtung zirkular, in Bandlängsrichtung).

Zusätzlich kann auch durch die Glühparameter das Permeabilitätsniveau beeinflusst werden.

Je nach Anwendung kann es sinnvoll sein, gewickelte Kerne auch in Oval- oder Rechteckform herzustellen. Das ist besonders dann von Interesse, wenn die Kerne über Stromschienen geschoben oder unregelmäßig bewickelt werden sollen. Diese Kerne werden sehr ähnlich wie Ringbandkerne hergestellt, jedoch mit zwei Besonderheiten: Zum einen sind sie selten in Trögen fixiert, sondern meist für eine bessere mechanische Stabilität getränkt. Zum anderen ist der Wickelprozess aufwändiger, weil beim Aufwickeln des Bandes eventuelle Ecken bei der Regelung des Wickelzugs berücksichtigt werden müssen.

Ein eigenes Kapitel sind Schnittbandkerne. Ihr Vorteil ist natürlich, dass durch eine teilbare Kernform die Bewicklung mit Cu-Draht wesentlich einfacher ist. Der Draht kann mit relativ einfachen Wickelmaschinen auf Kunststoff-Spulenkörper gewickelt werden, oder Massivdrähte können als Zylinder- oder Rechteckspule vorgebogen, und die Drossel anschließend montiert werden.

Auch wenn die Herstellung von Schnittbandkernen wesentlich aufwändiger ist im Vergleich zu Ringbandkernen sind sie für einige Anwendungen, vor allem im Leistungsbereich, von Vorteil. Neben den höheren Kosten muss berücksichtigt werden, dass man etwas an magnetischen Eigenschaften verliert. Einige Informationen zu amorphen Schnittbandkernen finden Sie in der entsprechenden Broschüre der Sekels GmbH. Informationen zu nanokristallinen Schnittbandkernen sind (noch) „etwas dünn“, wir verweisen auf die Homepage der Vacuumschmelze GmbH & Co. KG.

Anmerkungen

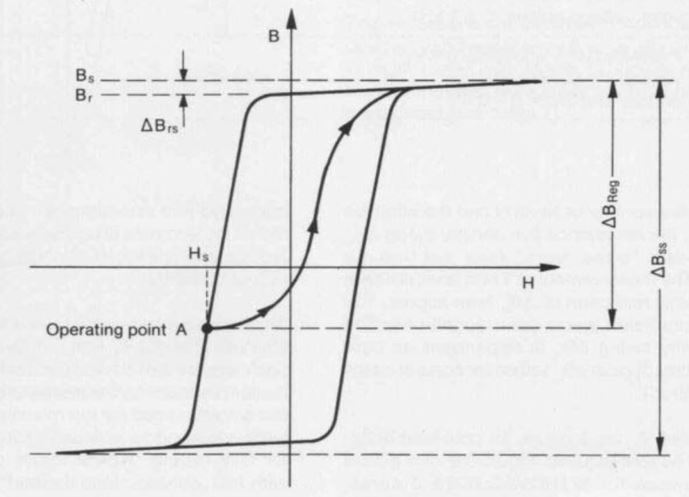

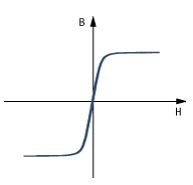

Der Charakter einer Induktivität wird bestimmt durch die Form der Hystereseschleife, die beim Ummagnetisierungsvorgang entsteht. Sie wird beschrieben durch den Verlauf der Induktion B, mit der das Magnetmaterial auf Änderungen des angelegten Felds H reagiert.

In einer Induktivität wird H im Allgemeinen durch den in eine Wicklung eingeprägten Strom bestimmt (H ~ N·I). Die Flussdichte B wirkt dann gemäß dem Induktionsgesetz U ~ ?B/ ?t auf die Kenngrößen des Bauelements wie Ausgangsspannung beim Transformator oder Impedanz (Innenwiderstand) bei einer Drossel.

Die Kenngrößen einer Hystereseschleife sind:

- Sättigungsinduktion BS

- Remanenzinduktion BR

- Koerzitivfeldstärke Hc

- Permeabilität B/(µ0H),

wobei B und H Amplitudenwerte auf der Neukurve sind (µ0 = 1,257·10-6 Vs/(Am).

Entscheidend sind magnetische Anisotropien, also intrinsische Vorzugsrichtungen der Magnetisierung. Ihre Orientierung bestimmt die Schleifenform (bei geschlossenen Magnetkreisen, d. h. ohne Geometrie-einfluss durch z. B. einen Luftspalt). Je nach Verteilung, die z. B. durch eine Kornorientierung oder durch (meist magnetisch) induzierte Anisotropien eingestellt werden kann, sind die Hystereseschleifen (mehr oder weniger) „rund“, „rechteckig“ oder „flach“.

Die Form der Hystereseschleife bestimmt maßgeblich die Feldstärkeabhängigkeit der Induktion (oder Permeabilität). Sie beeinflusst dadurch aber auch die Ummagnetisierungsverluste oder Scheinleistung.

Runde Hystereseschleife (R-Schleife)

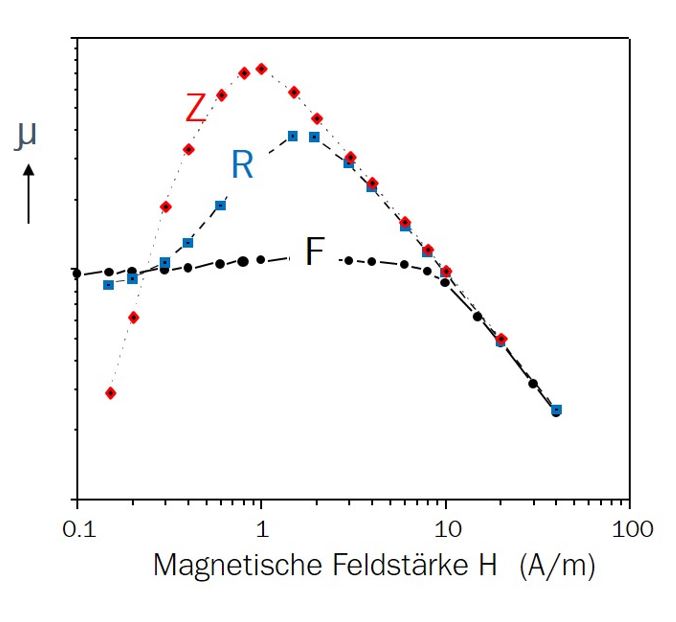

Runde (R-) Schleifen entstehen, wenn im Material keine magnetische Vorzugsrichtung dominiert. Charakteristisch ist ein Verhältnis von Remanenz- zu Sättigungsinduktion von BR/BS ≈ 50 %. Der Permeabilitätverlauf µ(H) wird bestimmt durch die Anfangspermeabilität µi und die wesentlich höhere Maximalpermeabilität µmax sowie deren Feldstärkenlage. Dabei hängen alle Größen stark von Werkstoff und Herstelltechnologie ab.

Beispiele sind magnetostriktionsarme kristalline 80 % NiFe-Legierungen und nanokristalline Legierungen. Mit beiden Legierungsfamilien werden mit dünnbandigen Ringbandkernen Spitzenwerte von µi > 100.000 und µmax > 500.000 erreicht. Andere Legierungen wie z. B. Siliziumeisen oder Kobalteisen liegen bei Anfangspermeabilitäten von 1000…2000 und Maximalpermeabilitäten von 10.000…30.000.

Anwendungen: Drosseln und Übertrager, meist bei eher geringen Frequenzen. Die Spitzenwerkstoffe werden z. B. in Summenstromwandler für wechselstromsensitiven FI-Schaltern, präzisen Stromwandlern ohne DC-Toleranz oder stromkompensierte Funkentstördrosseln für kleine Ableitströme eingesetzt.

Rechteckige Hystereseschleife (Z-Schleife)

Rechteckige (Z-)Schleifen besitzen ein Remanenzverhältnis von BR/BS ≈ 80 … 98 %. Die Anfangspermeabilität ist niedrig und die Maximalpermeabilität hoch.

Zu den Werkstoffen mit eher rechteckiger Hysteresekennlinie gehören z. B. die kornorientierten Elektrobleche aus Siliziumeisen. Bei ihnen wird durch eine spezielle Ausbildung der Kristallkörner eine Vorzugsrichtung der Magnetisierung in die Bandlängsrichtung eingestellt. Vorteil der „steileren“ Schleife ist eine leichtere Magnetisierbarkeit bei vergleichsweise kleineren Feldstärken, und somit eine Reduzierung der Scheinleistung. Dies hat Vorteile für die Kupferverluste eines 50 Hz – Transformators, besonders im Leerlauf.

Bei amorphen und nanokristallinen Werkstoffen wird die Vorzugsrichtung in Bandlängsrichtung über die sogenannte induzierte Anisotropie „eingetempert“. Dies erfolgt durch Anlegen eines Magnetfelds. Hierfür werden die Ringbandkerne während der Wärmebehandlung auf einen stromdurchflossenen Leiter aufgefädelt.

Amorphe und nanokristalline Ringbandkerne mit Z-Schleife werden in sogenannten sättigbaren Drosseln eingesetzt. Das sind z. B. Spike-Killer, Transduktordrosseln oder Drosseln in Impulskompressionsanwendungen.

Flache Hystereseschleife (F-Schleife)

Flache (F-)Schleifen besitzen einen Zentralbereich relativ konstanter Steigung mit niedriger Remanenz (Beispiel nanokristalline F-Werkstoffe: BR/BS = 3 … 10 %). Charakteristisch ist das über weite Feldstärkebereiche hinweg nahezu konstante Permeabilitätsniveau, das durch den sättigungsbedingten Abfall der µ(H)-Kennlinie begrenzt wird. Je nach Werkstoff und Herstelltechnologie sind Permeabilitätswerte zwischen weniger als 100 und mehr als 200.000 einstellbar.

Das Permeabilitätsniveau von z. B. nanokristallinen F-Kernen kann durch die Wärmebehandlung innerhalb gewisser Grenzen gezielt eingestellt werden. Die Abbildung zeigt verschiedene Kernqualtäten aus der nanokristallinen Legierung VITROPERM 500F mit verschiedenen µ-Niveaus

F-Schleifen haben bei gleicher Legierung und Banddicke ein besseres Frequenzverhalten im Vergleich zu R- und besonders Z-Schleifen, da der Ummagnetisierungsprozess im Wesentlichen durch Drehung der Magnetisierung innerhalb der magnetischen Domänen erfolgt, und erst im Bereich der magnetischen Sättigung Wandverschiebungen einsetzen. Dadurch ist die Ummagnetisierung recht homogen im gesamten Material und erfolgt nicht (nur) im Bereich der Wandbewegung. Die Ummagnetisierungsverluste von z. B. nanokristallinen F-Kernen (natürlich besonders bei solchen von der Vacuumschmelze GmbH) liegen daher oft im Bereich der theoretischen Wirbelstromverluste, während bei R- und Z-Kernen die anormalen Wirbelströme durch eben eine ungleichmäßige Magnetisierung teilweise erheblich sind.

Hauptanwendungen für F-Kerne sind stromkompensierte Drosseln, Leistungsübertrager, Impulsübertrager, Signalübertrager mit Gleichstromtoleranz, pulsstromsensitive Summenstromwandler, Meßwandler, Audioübertrager. Auch die Kerne für Leistungsdrosseln (z. B. Speicherdrosseln) haben eine F-Charakterisitik. Jedoch sind für die hierfür notwendigen meist sehr niedrigen Induktivitäten zusätzliche Maßnahmen notwendig (z. B. Luftspalte bei Ferritkernen oder amorphen Schnittbandkernen) oder es werden Pulverkerne eingesetzt.

Fix 022

Kunststoffschutztrog, Ultramid (PA 66), glasfaserverstärkt

UL-File-Nr. E41871 (M), Brandklasse UL 94 V-0

Temperaturklasse 120°C (elektrisch), 115°C mechanisch mit Belastung, 130°C mechanisch ohne Belastung, Formstabilität 250°C

Obere Anwendungstemperatur (20.000 Stunden, 50 % reduzierte Zugfestigkeit) 139°C

Fix 350

Beschichtung, Resicoat EL ES FB

UL-File-Nr. E214934, Brandklasse UL 94 V-0

Temperaturklasse 105°C (elektrisch), 105°C mechanisch mit Belastung, 105°C mechanisch ohne Belastung

Spannungsfestigkeit für Basisisolierung und höher: zusätzliche Isolierung durch Folie oder Verwendung von isolierendem Draht

Hier wird sowohl auf einige wichtige Werke aus der wissenschaftliche Literatur verwiesen, als auch auf praxisnahe Schriften. Meist sind das die Firmenschriften der Hersteller, die trotz des Marketingaspektes oft interessante Informationen enthalten. Oder vielleicht auch wegen des Marketingaspektes, weil ein hellsichtiger Marketingspezialist zufällig oder bewusst an die Interessen der meist technisch interessierten Leser gedacht hat.

Die Vacuumschmelze GmbH & Co. KG (VAC) ist einer der wenigen industriellen Hersteller der rascherstarrten amorphen und nanokristallinen Legierungen. Wer etwas tiefer in den Magnetismus der nanokristallinen Legierungen einsteigen möchte den verweisen wir auf die Veröffentlichungen von H. Dr. Herzer, z. B.:

- „Nanocrystalline Soft magnetic Alloys“, Giselher Herzer, Handbook of Magnetic Materials Vol. 10, Chapter 3, Ed. K.H.J. Buschow, 1997, Elsevie (Grundlagen zu weichmagnetischen nanokristallinen Legierungen), oder

- „Anisotropies in soft magnetic nanocrystalline alloys“, G. Herzer, J. Magn. Mag. Mat. 294 (2005) 99 - 106

Von VAC gibt es keine eigene Broschüre zu nanokristallinen Ringbandkernen. Viele Eigenschaften der verschiedenen Kernqualitäten finden Sie aber in den „Anwendungsbroschüren“, z. B.:

- EMV Produkte aus nanokristallinem VITROPERM

- Current Transformers for Electronic Electricity Meters, Current Monitoring and Protection Applications

Weitere Informationen finden Sie unter www.vacuumschmelze.de oder www.sekels.de. Dort finden Sie auch Ansprechpartner, die man sehr gerne auch telefonisch befragen darf.

Wer es etwas neutraler möchte: https://de.wikipedia.org/wiki/Ringkern

Das Kleingedruckte

Diese Informationen wurden mit großer Sorgfalt zusammengestellt und werden ohne Übernahme von Garantien oder Gewährleistungen zur Verfügung gestellt. Herausgeber ist die SEKELS GmbH. Alle Rechte vorbehalten.

Trotz sorgfältiger inhaltlicher Kontrolle übernehmen wir keine Haftung für die Inhalte externer Links. Für den Inhalt der verlinkten Seiten sind ausschließlich deren Betreiber verantwortlich.

Insbesondere sind alle abgebildeten Zeichnungen, Skizzen und Fotos dürfen nicht ohne schriftliche Genehmigung weiterverwendet oder anderweitig veröffentlicht werden.

Kritik und Hinweise sind gerne willkommen.